Oem корпус распределительного щита

Итак, **корпус распределительного щита**. Звучит просто, но за кажущейся простотой скрывается целый комплекс проблем, которые часто недооценивают. Многие считают, что дело лишь в материале и размерах, но это далеко не так. По опыту, самая большая головная боль – это не столько выбор стали или пластика, сколько обеспечение надежной защиты от внешних факторов, удобства монтажа и обслуживания, а также соответствие строгим требованиям безопасности. Иногда проще переделывать, чем сразу сделать правильно, особенно когда речь идет о сложных проектах.

Основные требования к корпусам щитов: защита и функциональность

Прежде всего, конечно, защита. Здесь важны не только механическая прочность, но и защита от пыли, влаги, вибраций, а также от воздействия агрессивных сред. В зависимости от условий эксплуатации – улица, завод, склад – требования к герметичности и стойкости к коррозии существенно различаются. Мы неоднократно сталкивались с ситуациями, когда щиты, даже с качественными материалами, быстро выходили из строя из-за неправильного выбора уплотнителей или недостаточной обработки поверхности. Иногда даже небольшие дефекты в сварных швах приводят к серьезным проблемам с электрической изоляцией. Это, знаете ли, не то место, где можно экономить.

Функциональность – это тоже ключевой аспект. Удобство монтажа и обслуживания напрямую влияет на сроки пусконаладочных работ и на долговечность оборудования. Необходимо предусмотреть достаточно места для кабельных соединений, вентиляции, крепления оборудования и доступа для проведения ремонтных работ. Многие производители, в погоне за минимальной ценой, забывают об этом, и в итоге возникает необходимость в дополнительных доработках и модификациях, что увеличивает стоимость проекта и затягивает сроки.

ООО?Синьцзян?Иньхань Электрик, как компания, занимающаяся проектированием и производством систем электроэнергетического оборудования, уделяет особое внимание этим аспектам. Мы используем современное программное обеспечение для моделирования, что позволяет оптимизировать конструкцию корпуса и избежать проблем с монтажом и обслуживанием на этапе проектирования.

Материалы: выбор оптимального решения

Выбор материала – это всегда компромисс между стоимостью, прочностью и долговечностью. Чаще всего используют сталь, но в некоторых случаях применяют алюминий или композитные материалы. Сталь – это, конечно, самый распространенный вариант, но она подвержена коррозии, поэтому необходимо использовать специальные покрытия – порошковую покраску, оцинковку и т.д. Алюминий легче и устойчивее к коррозии, но дороже. Композитные материалы – это современное решение, но они еще не так широко распространены и требуют более сложной технологии производства.

Важно учитывать климатические условия эксплуатации. В регионах с высокой влажностью и агрессивной средой лучше использовать антикоррозионные покрытия или выбирать материалы, устойчивые к коррозии. Мы в своей работе часто сталкиваемся с проблемами коррозии, особенно на объектах, расположенных вблизи моря или в промышленных зонах. Поэтому уделяем особое внимание выбору материалов и технологии их обработки.

Недавно мы работали над проектом для одного из предприятий химической промышленности. Требования к щиту были очень высоки – он должен был выдерживать воздействие агрессивных химических веществ. В этом случае мы использовали корпус из нержавеющей стали с специальным покрытием, устойчивым к коррозии. Это, конечно, обошлось дороже, но в итоге мы получили надежное и долговечное решение, которое полностью соответствовало требованиям заказчика. Подобные решения, конечно, не всегда экономически выгодны, но иногда – это единственный выход.

Проектирование и сварка: ключевые моменты

Проектирование корпуса щита – это сложный процесс, который требует учета множества факторов – размеров оборудования, требований безопасности, условий эксплуатации. Необходимо правильно рассчитать толщину стенок, расположение вентиляционных отверстий, места крепления оборудования и т.д. Использование современных программных комплексов позволяет оптимизировать конструкцию корпуса и избежать ошибок на этапе проектирования. При проектировании важно учитывать возможность будущего расширения, чтобы избежать необходимости в переделках в будущем.

Сварка – это критически важный этап производства корпуса щита. От качества сварки зависит прочность и герметичность конструкции. Необходимо использовать квалифицированных сварщиков и современное оборудование. Важно соблюдать технологию сварки и проводить контроль качества сварных швов. Особенно важно правильно обрабатывать сварные швы после сварки, чтобы избежать образования трещин и коррозии. Мы применяем автоматическую дуговую сварку с защитным газом, что позволяет получить качественные и прочные швы.

Однажды мы столкнулись с проблемой, когда корпус щита, несмотря на все наши усилия, треснул в процессе эксплуатации. При дальнейшем анализе выяснилось, что причиной трещины была некачественная сварка одного из швов. Это был очень болезненный урок, который заставил нас еще больше уделить внимание контролю качества сварки.

Инструменты и оборудование: современный подход

Для производства **корпуса распределительного щита** используются различные инструменты и оборудование – станки с ЧПУ, сварочные аппараты, покрасочные камеры, инструменты для механической обработки и т.д. Использование современного оборудования позволяет повысить производительность, улучшить качество продукции и снизить себестоимость. Мы постоянно инвестируем в обновление оборудования и внедрение новых технологий. Это позволяет нам оставаться конкурентоспособными на рынке и предлагать нашим клиентам самые современные решения.

Особое внимание мы уделяем автоматизации производственных процессов. Автоматизация позволяет снизить количество ручного труда, повысить точность и стабильность производства, а также снизить риск ошибок. Мы используем роботизированные линии для выполнения различных операций – сварки, покраски, сборки. В будущем планируем дальнейшее расширение автоматизации производства.

Помимо основного оборудования, для контроля качества продукции мы используем различные измерительные инструменты – угломеры, штангенциркули, микроскопы, дефектоскопы и т.д. Это позволяет нам выявлять дефекты на ранних стадиях производства и предотвращать попадание брака к заказчику. Строгий контроль качества – это залог надежности и долговечности наших продукции.

Послепродажное обслуживание: гарантия надежности

Не менее важным этапом является послепродажное обслуживание. Мы предлагаем нашим клиентам широкий спектр услуг – монтаж, пусконаладку, техническое обслуживание, ремонт оборудования. Мы всегда готовы оказать помощь в решении любых проблем, которые могут возникнуть в процессе эксплуатации. Мы понимаем, что надежность и долговечность оборудования – это залог бесперебойной работы предприятия.

Мы осуществляем регулярное техническое обслуживание щитов, в рамках которого проверяем состояние оборудования, проводим очистку, замену изношенных деталей, калибровку приборов и т.д. Это позволяет предотвратить поломки и продлить срок службы оборудования. В случае возникновения поломки мы оперативно выезжаем на объект и проводим ремонт.

ООО?Синьцзян?Иньхань Электрик стремится к долгосрочному сотрудничеству с клиентами. Мы предлагаем не только качественное оборудование, но и профессиональную техническую поддержку. Мы ценим каждого клиента и делаем все возможное, чтобы удовлетворить его потребности. Наши клиенты – это надежные партнеры, с которыми мы сотрудничаем на протяжении многих лет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

KYN28A-12 Бронированное выкатное комплектное распределительное устройство переменного тока с металлической оболочкой

KYN28A-12 Бронированное выкатное комплектное распределительное устройство переменного тока с металлической оболочкой -

RM6-40.5 Полностью закрытое полностью изолированное газонаполненное кольцевое сетевое распределительное устройство

RM6-40.5 Полностью закрытое полностью изолированное газонаполненное кольцевое сетевое распределительное устройство -

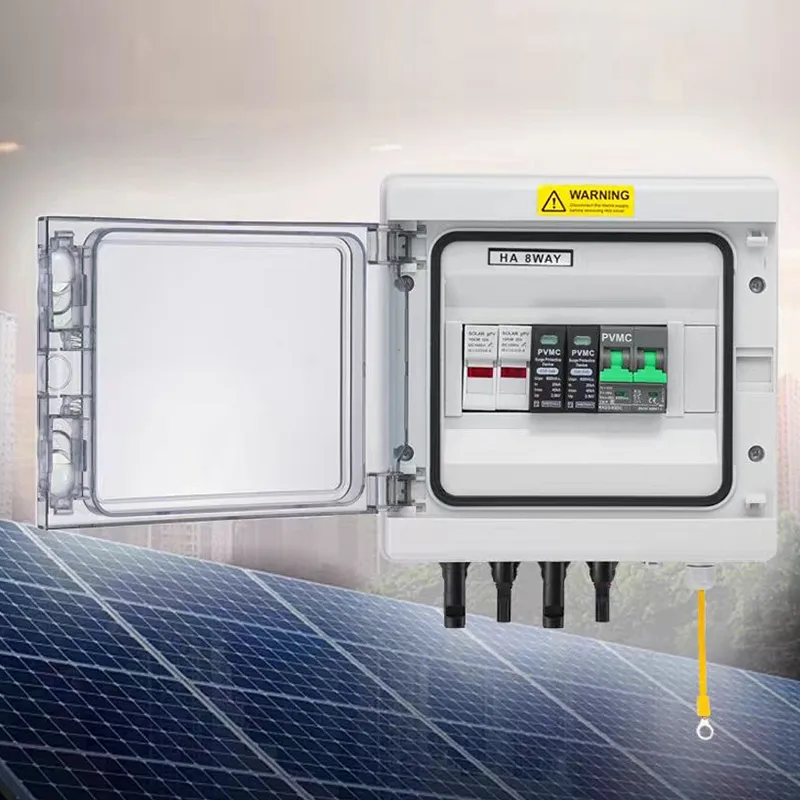

BWX-PV Интеллектуальный ящик постоянного тока для сбора фотоэлектрической энергии

BWX-PV Интеллектуальный ящик постоянного тока для сбора фотоэлектрической энергии -

Фотоэлектрические Кронштейны

Фотоэлектрические Кронштейны -

XGN15-12 Комплектное распределительное устройство переменного тока коробчатого типа стационарного исполнения

XGN15-12 Комплектное распределительное устройство переменного тока коробчатого типа стационарного исполнения -

Огнестойкие Лотки

Огнестойкие Лотки -

Двухразъёмная зарядная колонка постоянного тока интегрированного типа (зарядная колонка для электромобилей)

Двухразъёмная зарядная колонка постоянного тока интегрированного типа (зарядная колонка для электромобилей) -

GGF Установка компенсации реактивной мощности низкого напряжения

GGF Установка компенсации реактивной мощности низкого напряжения -

YZC Предварительно смонтированная фотоэлектрическая капсула комплексного использования новых источников энергии

YZC Предварительно смонтированная фотоэлектрическая капсула комплексного использования новых источников энергии -

RM6-12 Полностью закрытое полностью изолированное газонаполненное кольцевое сетевое распределительное устройство

RM6-12 Полностью закрытое полностью изолированное газонаполненное кольцевое сетевое распределительное устройство -

HYB Предварительно смонтированная трансформаторная подстанция новых источников энергии (трансформаторный ящик китайского типа)

HYB Предварительно смонтированная трансформаторная подстанция новых источников энергии (трансформаторный ящик китайского типа) -

JL-12 Высоковольтный измерительный шкаф (ящик)

JL-12 Высоковольтный измерительный шкаф (ящик)

Связанный поиск

Связанный поиск- Дешево трансформатор масляный 10 0 4

- Китай трансформатор с сухой изоляцией

- Дешево hxgn口-12 комплектное распределительное устройство переменного тока с металлической оболочкой

- Дешево комплектная трансформаторная подстанция 10 0 4

- Дешево распределительное устройство высокого напряжения10 кв

- Oem комплексный фотоэлектрический предварительно смонтированный энергомодуль yzc

- Oem ggj корпус компенсации реактивной мощности низкого напряжения

- комплектные трансформаторные подстанции ктп 10

- Oem трансформаторные подстанции 10 0 4 кв

- шинопроводов